இன்றைய வாழ்க்கையில், தகரப் பெட்டிகளும் கேன்களும் நம் வாழ்வில் எங்கும் நிறைந்த மற்றும் பிரிக்க முடியாத பகுதியாக மாறிவிட்டன. சீனப் புத்தாண்டு மற்றும் விடுமுறை நாட்களுக்கான தகரப் பெட்டிகள், மூன்கேக் இரும்புப் பெட்டிகள், புகையிலை மற்றும் ஆல்கஹால் இரும்புப் பெட்டிகள், உயர்தர அழகுசாதனப் பொருட்கள், உணவு, அன்றாடத் தேவைகள் போன்ற பரிசுகளும் அச்சிடப்பட்ட தகரத்தால் செய்யப்பட்ட தகரப் பெட்டிகளில் அடைக்கப்படுகின்றன. கைவினைப் பொருட்களைப் போன்ற இந்த நேர்த்தியாக வடிவமைக்கப்பட்ட தகரப் பெட்டிகள் மற்றும் கேன்களைப் பார்க்கும்போது, இந்த தகரப் பெட்டிகள் மற்றும் கேன்கள் எவ்வாறு தயாரிக்கப்படுகின்றன என்று நாம் கேட்காமல் இருக்க முடியாது. தகரப் பெட்டிகள் மற்றும் அச்சிடுவதற்கான கேன்களின் உற்பத்தி செயல்முறை பற்றிய விரிவான அறிமுகம் கீழே உள்ளது.தகர டப்பாக்கள்.

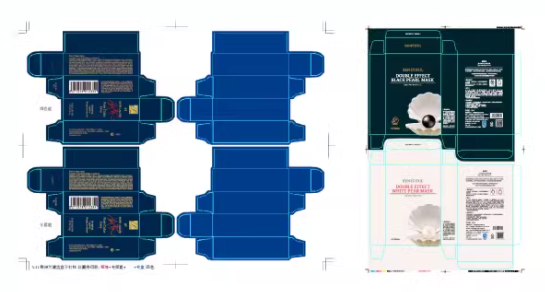

1, ஒட்டுமொத்த வடிவமைப்பு

எந்தவொரு பொருளின், குறிப்பாக பேக்கேஜிங் தயாரிப்புகளின் ஆன்மாவே தோற்ற வடிவமைப்பு ஆகும். எந்தவொரு தொகுக்கப்பட்ட தயாரிப்பும் அதன் உள்ளடக்கங்களுக்கு அதிகபட்ச பாதுகாப்பை வழங்குவதோடு மட்டுமல்லாமல், தோற்றத்திலும் வாடிக்கையாளர்களின் கவனத்தை ஈர்க்க வேண்டும், எனவே வடிவமைப்பு மிகவும் முக்கியமானது. வடிவமைப்பு வரைபடங்களை வாடிக்கையாளரே வழங்கலாம் அல்லது பதப்படுத்தும் தொழிற்சாலை வாடிக்கையாளரின் தேவைகளுக்கு ஏற்ப வடிவமைக்க முடியும்.

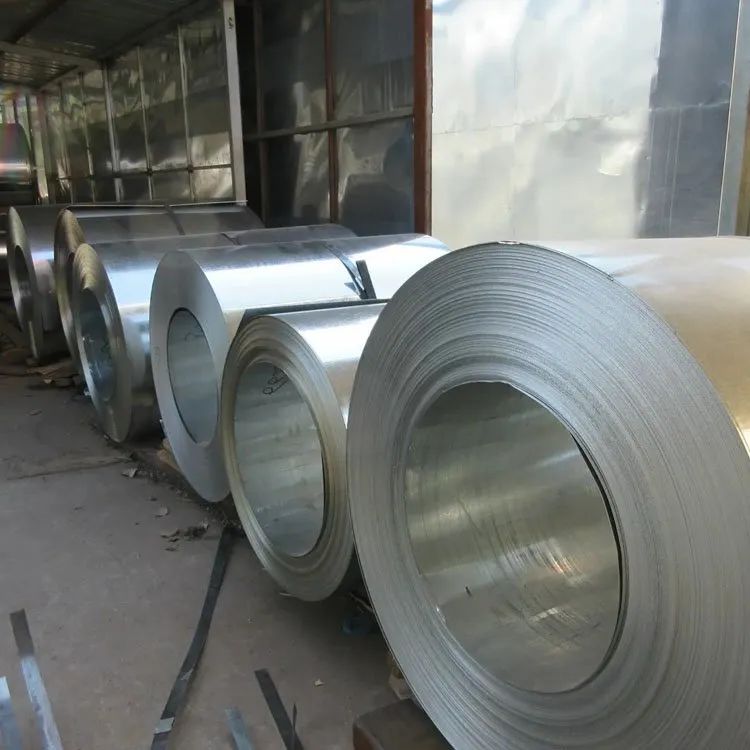

2, தகரம் பொருளை தயார் செய்யவும்

பொதுவான உற்பத்திப் பொருள்தகரப் பெட்டிகள்மற்றும் அச்சிடப்பட்ட தகரத்தால் செய்யப்பட்ட கேன்கள் தகரத் தகடு ஆகும், இது தகர முலாம் பூசப்பட்ட மெல்லிய எஃகு தகடு என்றும் அழைக்கப்படுகிறது. பொதுவாக, ஆர்டரை உறுதிசெய்த பிறகு, மிகவும் பொருத்தமான தகரப் பொருள், தகரப் பொருள் வகை, அளவு போன்றவை தளவமைப்பு வரைபடத்தின்படி ஆர்டர் செய்யப்படும். தகரப் பொருள் பொதுவாக அச்சிடும் தொழிற்சாலையில் நேரடியாக சேமிக்கப்படும். தகரப் பொருளின் தரத்தை அடையாளம் காண்பதைப் பொறுத்தவரை, கீறல்கள், சீரான வடிவங்கள், துருப் புள்ளிகள் போன்றவை உள்ளதா என்பதைப் பார்க்க அதை பார்வைக்கு ஆய்வு செய்யலாம். தடிமன் ஒரு மைக்ரோமீட்டரைப் பயன்படுத்தி அளவிட முடியும், மேலும் அதன் கடினத்தன்மையை கையால் உணர முடியும்.

3, அச்சு தயாரித்தல் மற்றும் மாதிரி எடுத்தல்

அச்சு அறை வடிவமைப்பு வரைபடங்களின்படி தயாரிப்பு அச்சுகளை உருவாக்கி, மாதிரிகளின் சோதனை உற்பத்திக்காக உற்பத்தித் துறையிடம் ஒப்படைக்கிறது. அவை தகுதி பெறவில்லை என்றால், வெகுஜன உற்பத்தியைத் தொடரும் முன் மாதிரிகள் சரியாகும் வரை அச்சுகளை சரிசெய்ய வேண்டும்.

4, தட்டச்சு செய்தல் மற்றும் அச்சிடுதல்

தகரப் பொருட்களை அச்சிடுவது மற்ற பேக்கேஜிங் பிரிண்டிங்கிலிருந்து வேறுபட்டது என்பதை இங்கே கவனத்தில் கொள்ள வேண்டும். இது அச்சிடுவதற்கு முன் வெட்டுவது அல்ல, ஆனால் வெட்டுவதற்கு முன் அச்சிடுவது. பிலிம் மற்றும் லேஅவுட் இரண்டும் தட்டச்சு மற்றும் அச்சிடுவதற்காக அச்சிடும் தொழிற்சாலைக்கு அனுப்பப்படுகின்றன. வழக்கமாக, வண்ணப் பொருத்தத்திற்காக அச்சிடும் தொழிற்சாலைக்கு ஒரு மாதிரி வழங்கப்படுகிறது. அச்சிடும் செயல்பாட்டின் போது, அச்சிடும் வண்ணப் பொருத்தம் மாதிரியுடன் பொருந்துமா, நிலைப்படுத்தல் துல்லியமாக உள்ளதா, கறைகள், வடுக்கள் மற்றும் பலவற்றில் கவனம் செலுத்துவது முக்கியம். இந்தப் பிரச்சினைகளுக்குப் பொறுப்பான அச்சிடும் தொழிற்சாலைகள் பொதுவாக அவற்றைத் தாங்களே கட்டுப்படுத்தலாம். சில பதப்படுத்தல் தொழிற்சாலைகள் அவற்றின் சொந்த அச்சிடும் தொழிற்சாலைகள் அல்லது அச்சிடும் உபகரணங்களையும் கொண்டுள்ளன.

5, தகரம் வெட்டுதல்

வெட்டும் லேத்தில் அச்சிடப்பட்ட தகரம் பொருளை வெட்டுங்கள். உண்மையான பதப்படுத்தல் செயல்பாட்டில், வெட்டுவது ஒப்பீட்டளவில் எளிமையான படியாகும்.

6, ஸ்டாம்பிங்

அதாவது, தகரம் பொருள் ஒரு பஞ்ச் பிரஸ்ஸில் வடிவத்தில் அழுத்தப்படுகிறது, இது பதப்படுத்துதலில் மிக முக்கியமான படியாகும். வழக்கமாக, ஒரு கேனை பல செயல்முறைகளில் முடிக்க வேண்டும்.

குறிப்புகள்

1. மூடியுடன் கூடிய இரண்டு துண்டு கேனின் பொதுவான செயல்முறை பின்வருமாறு: மூடி: வெட்டுதல், ஒழுங்கமைத்தல் மற்றும் முறுக்குதல். கீழ் அட்டை: வெட்டுதல் - ஃபிளாஷ் எட்ஜ் - முன் ரோல் லைன் - ரோல் லைன்.

2. மூடியின் அடிப்பகுதியை (கீழ் அட்டை) சீல் செய்யும் செயல்முறை பின்வரும் படிகளை உள்ளடக்கியது: வெட்டுதல், ஒழுங்கமைத்தல், முறுக்குதல் மற்றும் கேன் உடல்: வெட்டுதல், முன் வளைத்தல், மூலை வெட்டுதல், உருவாக்குதல், எலும்பு கட்டுதல், உடல் குத்துதல் (கீழ் அட்டை) மற்றும் கீழ் சீல் செய்தல். கீழ் செயல்முறை: வெட்டும் பொருட்கள். கூடுதலாக,உலோகத் தகடுகீல் பொருத்தப்பட்டிருந்தால், மூடி மற்றும் உடல் இரண்டிற்கும் ஒரு கூடுதல் செயல்முறை உள்ளது: கீல்கள். ஸ்டாம்பிங் செயல்பாட்டில், தகரப் பொருள் பொதுவாக அதிகம் நுகரப்படும். வேலை செயல்பாடு தரப்படுத்தப்பட்டதா, தயாரிப்பின் மேற்பரப்பில் கீறல்கள் உள்ளதா, முறுக்குக் கோட்டில் தொகுதி சீம்கள் உள்ளதா, மற்றும் கொக்கி நிலை இணைக்கப்பட்டுள்ளதா என்பதில் கவனம் செலுத்துவது முக்கியம். உற்பத்திக்கு முன் மொத்த மாதிரிகளை உற்பத்தி செய்வதற்கு ஏற்பாடு செய்வதும், உறுதிப்படுத்தப்பட்ட மொத்த மாதிரிகளின்படி உற்பத்தி செய்வதும் வழக்கமான நடைமுறையாகும், இது நிறைய சிக்கல்களைக் குறைக்கும்.

7, பேக்கேஜிங்

ஸ்டாம்பிங் முடிந்ததும், அது இறுதி கட்டத்திற்குள் நுழைகிறது. பேக்கேஜிங் துறை சுத்தம் செய்தல் மற்றும் அசெம்பிள் செய்தல், பிளாஸ்டிக் பைகளில் வைப்பது மற்றும் பேக்கிங் செய்தல் ஆகியவற்றுக்கு பொறுப்பாகும். இந்த நிலை தயாரிப்பின் இறுதி வேலை, மேலும் தயாரிப்பு சுத்தம் செய்வது மிகவும் முக்கியமானது. எனவே, பேக்கேஜிங் செய்வதற்கு முன், சுத்தம் செய்யும் வேலையை நன்றாகச் செய்வது அவசியம், பின்னர் பேக்கேஜிங் முறையின்படி பேக்கேஜ் செய்வது அவசியம். பல பாணிகளைக் கொண்ட தயாரிப்புகளுக்கு, ஸ்டைல் எண் மற்றும் பெட்டி எண் சரியாக ஒழுங்கமைக்கப்பட வேண்டும். பேக்கேஜிங் செயல்பாட்டின் போது, முடிக்கப்பட்ட தயாரிப்புக்குள் குறைபாடுள்ள பொருட்களின் ஓட்டத்தைக் குறைக்க தரக் கட்டுப்பாட்டில் கவனம் செலுத்தப்பட வேண்டும், மேலும் பெட்டிகளின் எண்ணிக்கை துல்லியமாக இருக்க வேண்டும்.

இடுகை நேரம்: பிப்ரவரி-07-2025